ਮੁੱਖ ਗੱਲਾਂ

- ਜਬਾੜੇ ਦਾ ਕਰੱਸ਼ਰ ਪਿਟਮੈਨ ਗਤੀ ਅਤੇ ਬਲ ਨੂੰ ਤਬਦੀਲ ਕਰਨ ਲਈ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ, ਜੋ ਇਸਨੂੰ ਮਸ਼ੀਨ ਦੀ ਕੁਸ਼ਲਤਾ ਅਤੇ ਸੁਰੱਖਿਆ ਲਈ ਜ਼ਰੂਰੀ ਬਣਾਉਂਦਾ ਹੈ।

- ਕਾਸਟ ਸਟੀਲ ਅਤੇ ਉੱਚ ਮੈਂਗਨੀਜ਼ ਸਟੀਲ ਵਰਗੀਆਂ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਪਿਟਮੈਨ ਦੀ ਟਿਕਾਊਤਾ ਅਤੇ ਭਾਰੀ ਤਣਾਅ ਦੇ ਅਧੀਨ ਪ੍ਰਦਰਸ਼ਨ ਲਈ ਬਹੁਤ ਜ਼ਰੂਰੀ ਹਨ।

- ਸ਼ੁੱਧਤਾ ਇੰਜੀਨੀਅਰਿੰਗ ਅਤੇ ਉੱਨਤ ਨਿਰਮਾਣ ਤਕਨੀਕਾਂ, ਜਿਵੇਂ ਕਿ CAD ਅਤੇ FEA, ਸਰਵੋਤਮ ਕਾਰਜਸ਼ੀਲਤਾ ਲਈ ਪਿਟਮੈਨ ਦੇ ਡਿਜ਼ਾਈਨ ਨੂੰ ਵਧਾਉਂਦੀਆਂ ਹਨ।

- ਗਰਮੀ ਦੇ ਇਲਾਜ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਜਿਵੇਂ ਕਿ ਬੁਝਾਉਣਾ ਅਤੇ ਟੈਂਪਰਿੰਗ, ਪਿਟਮੈਨ ਦੀ ਤਾਕਤ ਅਤੇ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਸੁਧਾਰ ਕਰਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਲੰਬੀ ਉਮਰ ਯਕੀਨੀ ਬਣਦੀ ਹੈ।

- ਹਰੇਕ ਨਿਰਮਾਣ ਪੜਾਅ 'ਤੇ ਸਖ਼ਤ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਇਹ ਗਾਰੰਟੀ ਦਿੰਦਾ ਹੈ ਕਿ ਪਿਟਮੈਨ ਭਰੋਸੇਯੋਗਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਲਈ ਉੱਚ ਮਿਆਰਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।

- ਇੱਕ ਚੰਗੀ ਤਰ੍ਹਾਂ ਡਿਜ਼ਾਈਨ ਕੀਤਾ ਗਿਆ ਪਿਟਮੈਨ ਨਾ ਸਿਰਫ਼ ਕੁਚਲਣ ਦੀ ਸ਼ਕਤੀ ਨੂੰ ਵਧਾਉਂਦਾ ਹੈ ਬਲਕਿ ਭਾਰ ਨੂੰ ਵੀ ਅਨੁਕੂਲ ਬਣਾਉਂਦਾ ਹੈ, ਜੋ ਕਿ ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰਾਂ ਦੀ ਸਮੁੱਚੀ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਯੋਗਦਾਨ ਪਾਉਂਦਾ ਹੈ।

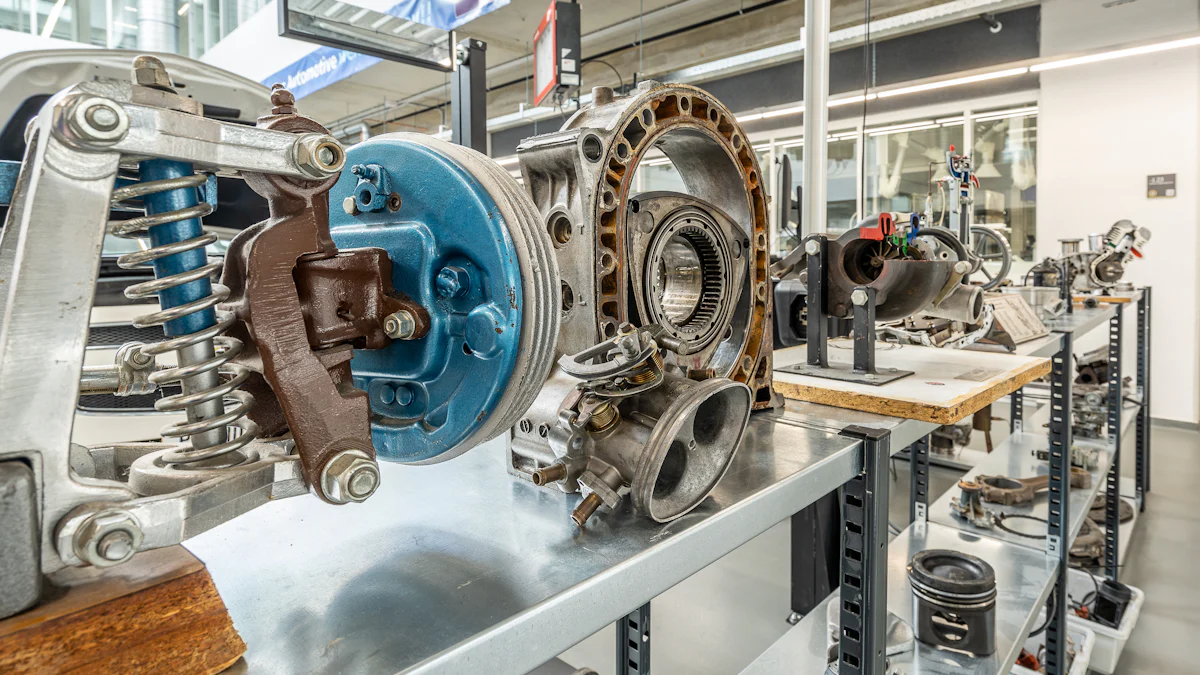

ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਪਿਟਮੈਨ ਨੂੰ ਸਮਝਣਾ

ਦਜਬਾੜੇ ਦਾ ਕਰੱਸ਼ਰ ਪਿਟਮੈਨਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰਾਂ ਦੇ ਸੰਚਾਲਨ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਹਿੱਸੇ ਵਜੋਂ ਖੜ੍ਹਾ ਹੈ। ਇਸਦਾ ਡਿਜ਼ਾਈਨ ਅਤੇ ਕਾਰਜਸ਼ੀਲਤਾ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਮਸ਼ੀਨ ਦੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਇਸਦੀ ਭੂਮਿਕਾ ਅਤੇ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਸਮਝਣਾ ਜ਼ਰੂਰੀ ਹੋ ਜਾਂਦਾ ਹੈ। ਆਓ ਇਸ ਹਿੱਸੇ ਨੂੰ ਇੰਨਾ ਮਹੱਤਵਪੂਰਨ ਬਣਾਉਣ ਵਾਲੀ ਚੀਜ਼ ਬਾਰੇ ਡੂੰਘਾਈ ਨਾਲ ਜਾਣੀਏ।

ਜਬਾੜੇ ਦਾ ਕਰੱਸ਼ਰ ਪਿਟਮੈਨ ਕੀ ਹੈ?

ਪਿਟਮੈਨ ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਦੇ ਮੁੱਖ ਹਿੱਲਣ ਵਾਲੇ ਹਿੱਸੇ ਵਜੋਂ ਕੰਮ ਕਰਦਾ ਹੈ। ਇਹ ਫਰੇਮ ਨੂੰ ਹਿੱਲਣਯੋਗ ਜਬਾੜੇ ਨਾਲ ਜੋੜਦਾ ਹੈ ਅਤੇ ਐਕਸੈਂਟਰੀ ਸ਼ਾਫਟ ਦੁਆਰਾ ਪੈਦਾ ਹੋਈ ਗਤੀ ਨੂੰ ਟ੍ਰਾਂਸਫਰ ਕਰਦਾ ਹੈ। ਇਹ ਗਤੀ ਕੁਚਲਣ ਵਿਧੀ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਕੰਮ ਕਰਨ ਦੇ ਯੋਗ ਬਣਾਉਂਦੀ ਹੈ। ਕਾਸਟ ਸਟੀਲ ਜਾਂ ਕਾਸਟ ਆਇਰਨ ਵਰਗੀਆਂ ਟਿਕਾਊ ਸਮੱਗਰੀਆਂ ਤੋਂ ਬਣਿਆ, ਪਿਟਮੈਨ ਓਪਰੇਸ਼ਨ ਦੌਰਾਨ ਬਹੁਤ ਜ਼ਿਆਦਾ ਤਣਾਅ ਦਾ ਸਾਹਮਣਾ ਕਰਦਾ ਹੈ। ਇਹ ਇੱਕ ਪਰਸਪਰ ਗਤੀ ਵਿੱਚ ਚਲਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਹੇਠਲਾ ਜਬਾੜਾ ਭੋਜਨ ਚਬਾਉਂਦਾ ਹੈ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਸਮੱਗਰੀ ਨੂੰ ਚੈਂਬਰ ਵਿੱਚੋਂ ਲੰਘਦੇ ਸਮੇਂ ਕੁਸ਼ਲਤਾ ਨਾਲ ਕੁਚਲਿਆ ਜਾਵੇ।

ਪਿਟਮੈਨ ਵਿੱਚ ਦੋ ਮੁੱਖ ਸਹਾਇਤਾ ਬਿੰਦੂ ਵੀ ਹਨ। ਉੱਪਰਲਾ ਭਾਗ ਫਲਾਈਵ੍ਹੀਲ ਅਤੇ ਐਕਸੈਂਟਰੀ ਸ਼ਾਫਟ ਨਾਲ ਜੁੜਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਹੇਠਲਾ ਭਾਗ ਟੌਗਲ ਪਲੇਟ, ਟੌਗਲ ਸੀਟ ਅਤੇ ਟੈਂਸ਼ਨ ਰਾਡ ਨਾਲ ਇੰਟਰੈਕਟ ਕਰਦਾ ਹੈ। ਇਹ ਕਨੈਕਸ਼ਨ ਭਾਰੀ ਭਾਰ ਹੇਠ ਨਿਰਵਿਘਨ ਗਤੀ ਅਤੇ ਭਰੋਸੇਯੋਗ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ।

ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਦੇ ਸੰਚਾਲਨ ਵਿੱਚ ਪਿਟਮੈਨ ਦੀ ਭੂਮਿਕਾ

ਪਿਟਮੈਨ ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਦੇ ਅੰਦਰ ਬਲ ਟ੍ਰਾਂਸਫਰ ਕਰਨ ਵਿੱਚ ਕੇਂਦਰੀ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦਾ ਹੈ। ਜਿਵੇਂ ਹੀ ਐਕਸੈਂਟਰੀ ਸ਼ਾਫਟ ਘੁੰਮਦਾ ਹੈ, ਇਹ ਪਿਟਮੈਨ ਨੂੰ ਉੱਪਰ ਅਤੇ ਹੇਠਾਂ ਜਾਣ ਲਈ ਪ੍ਰੇਰਿਤ ਕਰਦਾ ਹੈ। ਇਹ ਗਤੀ ਪਿੜਾਈ ਵਿਧੀ ਨੂੰ ਸ਼ਕਤੀ ਦਿੰਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਮਸ਼ੀਨ ਸਮੱਗਰੀ ਨੂੰ ਛੋਟੇ, ਵਰਤੋਂ ਯੋਗ ਆਕਾਰਾਂ ਵਿੱਚ ਤੋੜ ਸਕਦੀ ਹੈ। ਪਿਟਮੈਨ ਤੋਂ ਬਿਨਾਂ, ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਕੋਲ ਆਪਣਾ ਕੰਮ ਕਰਨ ਲਈ ਲੋੜੀਂਦੀ ਗਤੀ ਦੀ ਘਾਟ ਹੋਵੇਗੀ।

ਇਸ ਤੋਂ ਇਲਾਵਾ, ਪਿਟਮੈਨ ਮਸ਼ੀਨ ਦੀ ਸੁਰੱਖਿਆ ਅਤੇ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਯੋਗਦਾਨ ਪਾਉਂਦਾ ਹੈ। ਇਸਦੀ ਮਜ਼ਬੂਤ ਬਣਤਰ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਇਹ ਪਿੜਾਈ ਕਾਰਜਾਂ ਵਿੱਚ ਸ਼ਾਮਲ ਮਹੱਤਵਪੂਰਨ ਤਾਕਤਾਂ ਨੂੰ ਸੰਭਾਲ ਸਕਦੀ ਹੈ। ਸਥਿਰਤਾ ਅਤੇ ਸ਼ੁੱਧਤਾ ਬਣਾਈ ਰੱਖ ਕੇ, ਪਿਟਮੈਨ ਊਰਜਾ ਦੀ ਖਪਤ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ ਅਤੇ ਕਰੱਸ਼ਰ ਦੀ ਸਮੁੱਚੀ ਉਤਪਾਦਕਤਾ ਨੂੰ ਵਧਾਉਂਦਾ ਹੈ।

ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਪਿਟਮੈਨ ਕੰਪੋਨੈਂਟ ਦੀਆਂ ਮੁੱਖ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

ਇੱਕ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲਾਜਬਾੜੇ ਦਾ ਕਰੱਸ਼ਰ ਪਿਟਮੈਨਕਈ ਜ਼ਰੂਰੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਪ੍ਰਦਰਸ਼ਿਤ ਕਰਦਾ ਹੈ ਜੋ ਟਿਕਾਊਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ:

- ਸਮੱਗਰੀ ਦੀ ਤਾਕਤ: ਪਿਟਮੈਨ ਨੂੰ ਕਾਸਟ ਸਟੀਲ ਜਾਂ ਕਾਸਟ ਆਇਰਨ ਵਰਗੀਆਂ ਸਮੱਗਰੀਆਂ ਤੋਂ ਬਣਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਜੋ ਕਿ ਉੱਚ ਤਣਾਅ ਨੂੰ ਸਹਿ ਸਕਦੇ ਹਨ ਅਤੇ ਸਮੇਂ ਦੇ ਨਾਲ ਘਿਸਣ ਦਾ ਵਿਰੋਧ ਕਰ ਸਕਦੇ ਹਨ।

- ਸ਼ੁੱਧਤਾ ਇੰਜੀਨੀਅਰਿੰਗ: ਟੌਗਲ ਪਲੇਟ ਅਤੇ ਐਕਸੈਂਟਰੀ ਸ਼ਾਫਟ ਵਰਗੇ ਹੋਰ ਹਿੱਸਿਆਂ ਦੇ ਨਾਲ ਸਹਿਜ ਏਕੀਕਰਨ ਲਈ ਸਹੀ ਮਾਪ ਅਤੇ ਸਹਿਣਸ਼ੀਲਤਾ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹਨ।

- ਵਧੀ ਹੋਈ ਤਾਕਤ ਦੇ ਨਾਲ ਹਲਕਾ ਡਿਜ਼ਾਈਨ: ਬਹੁਤ ਸਾਰੇ ਪਿਟਮੈਨ ਆਪਣੇ ਹੇਠਲੇ ਹਿੱਸੇ ਵਿੱਚ ਇੱਕ ਸ਼ਹਿਦ ਦੇ ਛੱਤੇ ਦੀ ਬਣਤਰ ਨੂੰ ਸ਼ਾਮਲ ਕਰਦੇ ਹਨ। ਇਹ ਡਿਜ਼ਾਈਨ ਭਾਰ ਘਟਾਉਂਦਾ ਹੈ ਜਦੋਂ ਕਿ ਤਾਕਤ ਵਧਾਉਂਦਾ ਹੈ, ਕਾਰਜਸ਼ੀਲ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਦਾ ਹੈ।

- ਭਰੋਸੇਯੋਗ ਸਹਾਇਤਾ ਬਿੰਦੂ: ਓਪਰੇਸ਼ਨ ਦੌਰਾਨ ਸਥਿਰਤਾ ਬਣਾਈ ਰੱਖਣ ਲਈ ਉੱਪਰਲੇ ਅਤੇ ਹੇਠਲੇ ਸਹਾਰੇ ਦੇ ਬਿੰਦੂ ਮਜ਼ਬੂਤ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ।

- ਉੱਨਤ ਨਿਰਮਾਣ ਤਕਨੀਕਾਂ: ਕੰਪਿਊਟਰ-ਏਡਿਡ ਡਿਜ਼ਾਈਨ (CAD) ਅਤੇ ਸੀਮਿਤ ਤੱਤ ਵਿਸ਼ਲੇਸ਼ਣ (FEA) ਵਰਗੀਆਂ ਤਕਨੀਕਾਂ ਵੱਧ ਤੋਂ ਵੱਧ ਪ੍ਰਦਰਸ਼ਨ ਲਈ ਪਿਟਮੈਨ ਦੇ ਡਿਜ਼ਾਈਨ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਂਦੀਆਂ ਹਨ।

ਇਹ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀਆਂ ਹਨ ਕਿ ਪਿਟਮੈਨ ਨਾ ਸਿਰਫ਼ ਆਪਣਾ ਕੰਮ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਕਰਦਾ ਹੈ ਬਲਕਿ ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਦੀ ਲੰਬੀ ਉਮਰ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਵਿੱਚ ਵੀ ਯੋਗਦਾਨ ਪਾਉਂਦਾ ਹੈ।

ਨਿਰਮਾਣ ਵਿੱਚ ਸਮੱਗਰੀ ਅਤੇ ਤਕਨੀਕਾਂ

ਦਾ ਨਿਰਮਾਣ ਏਜਬਾੜੇ ਦਾ ਕਰੱਸ਼ਰ ਪਿਟਮੈਨਸਮੱਗਰੀ ਅਤੇ ਉੱਨਤ ਤਕਨੀਕਾਂ ਦੀ ਧਿਆਨ ਨਾਲ ਚੋਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਹ ਚੋਣਾਂ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀਆਂ ਹਨ ਕਿ ਕੰਪੋਨੈਂਟ ਕੁਸ਼ਲਤਾ ਅਤੇ ਟਿਕਾਊਤਾ ਨੂੰ ਬਣਾਈ ਰੱਖਦੇ ਹੋਏ ਕਾਰਜ ਦੌਰਾਨ ਆਉਣ ਵਾਲੀਆਂ ਭਾਰੀ ਤਾਕਤਾਂ ਦਾ ਸਾਹਮਣਾ ਕਰ ਸਕਦਾ ਹੈ।

ਪਿਟਮੈਨ ਕੰਪੋਨੈਂਟਸ ਲਈ ਵਰਤੀਆਂ ਜਾਣ ਵਾਲੀਆਂ ਆਮ ਸਮੱਗਰੀਆਂ

ਨਿਰਮਾਤਾ ਪਿਟਮੈਨ ਕੰਪੋਨੈਂਟਸ ਲਈ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ ਤਾਕਤ ਅਤੇ ਟਿਕਾਊਤਾ ਨੂੰ ਤਰਜੀਹ ਦਿੰਦੇ ਹਨ। ਸਭ ਤੋਂ ਵੱਧ ਵਰਤੀਆਂ ਜਾਣ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ:

- ਕਾਸਟ ਸਟੀਲ: ਆਪਣੀ ਬੇਮਿਸਾਲ ਤਾਕਤ ਅਤੇ ਪਹਿਨਣ ਪ੍ਰਤੀ ਵਿਰੋਧ ਲਈ ਜਾਣਿਆ ਜਾਂਦਾ, ਕਾਸਟ ਸਟੀਲ ਇੱਕ ਪ੍ਰਸਿੱਧ ਵਿਕਲਪ ਹੈ। ਇਹ ਕੁਚਲਣ ਦੇ ਕਾਰਜਾਂ ਦੌਰਾਨ ਅਨੁਭਵ ਕੀਤੇ ਗਏ ਉੱਚ ਤਣਾਅ ਅਤੇ ਪ੍ਰਭਾਵ ਬਲਾਂ ਨੂੰ ਸੰਭਾਲ ਸਕਦਾ ਹੈ।

- ਘੜਿਆ ਹੋਇਆ ਲੋਹਾ: ਇਹ ਸਮੱਗਰੀ ਸ਼ਾਨਦਾਰ ਕਠੋਰਤਾ ਅਤੇ ਲਚਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ, ਜੋ ਇਸਨੂੰ ਉਹਨਾਂ ਹਿੱਸਿਆਂ ਲਈ ਢੁਕਵਾਂ ਬਣਾਉਂਦੀ ਹੈ ਜਿਨ੍ਹਾਂ ਨੂੰ ਤਾਕਤ ਨਾਲ ਸਮਝੌਤਾ ਕੀਤੇ ਬਿਨਾਂ ਲਚਕਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

- ਉੱਚ ਮੈਂਗਨੀਜ਼ ਸਟੀਲ: ਇਹ ਸਮੱਗਰੀ ਵਧੀਆ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ, ਖਾਸ ਕਰਕੇ ਭਾਰੀ ਘ੍ਰਿਣਾ ਵਾਲੇ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ। ਇਸਦੇ ਸਵੈ-ਸਖਤ ਕਰਨ ਵਾਲੇ ਗੁਣ ਇਸਨੂੰ ਪਿਟਮੈਨ ਹਿੱਸਿਆਂ ਲਈ ਆਦਰਸ਼ ਬਣਾਉਂਦੇ ਹਨ।

- ਮਿਸ਼ਰਤ ਸਟੀਲ: ਕ੍ਰੋਮੀਅਮ ਜਾਂ ਮੋਲੀਬਡੇਨਮ ਵਰਗੇ ਤੱਤਾਂ ਦੇ ਨਾਲ, ਮਿਸ਼ਰਤ ਸਟੀਲ ਤਾਕਤ ਅਤੇ ਖੋਰ ਪ੍ਰਤੀ ਰੋਧਕ ਸ਼ਕਤੀ ਨੂੰ ਵਧਾਉਂਦਾ ਹੈ, ਲੰਬੇ ਸਮੇਂ ਤੱਕ ਚੱਲਣ ਵਾਲੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ।

ਹਰੇਕ ਸਮੱਗਰੀ ਉਦਯੋਗ ਦੇ ਮਿਆਰਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਸਖ਼ਤ ਜਾਂਚ ਵਿੱਚੋਂ ਗੁਜ਼ਰਦੀ ਹੈ। ਸਨਰਾਈਜ਼ ਮਸ਼ੀਨਰੀ ਕੰਪਨੀ, ਲਿਮਟਿਡ ਵਰਗੇ ਨਿਰਮਾਤਾ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ ਕਿ ਸਿਰਫ਼ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਵੇ, ਜੋ ਭਰੋਸੇਯੋਗਤਾ ਅਤੇ ਲੰਬੀ ਉਮਰ ਦੀ ਗਰੰਟੀ ਦਿੰਦੀਆਂ ਹਨ।

ਟਿਕਾਊਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਲਈ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਦੀ ਮਹੱਤਤਾ

ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਪਿਟਮੈਨ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਜੀਵਨ ਕਾਲ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀ ਹੈ। ਇੱਕ ਚੰਗੀ ਤਰ੍ਹਾਂ ਚੁਣੀ ਗਈ ਸਮੱਗਰੀ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਕੰਪੋਨੈਂਟ ਸਮੇਂ ਤੋਂ ਪਹਿਲਾਂ ਖਰਾਬ ਜਾਂ ਘਿਸੇ ਬਿਨਾਂ ਕੁਚਲਣ ਵਾਲੀਆਂ ਤਾਕਤਾਂ ਦਾ ਸਾਹਮਣਾ ਕਰ ਸਕਦਾ ਹੈ। ਉਦਾਹਰਣ ਵਜੋਂ:

- ਟਿਕਾਊਤਾ: ਕਾਸਟ ਸਟੀਲ ਅਤੇ ਉੱਚ ਮੈਂਗਨੀਜ਼ ਸਟੀਲ ਵਰਗੀਆਂ ਉੱਚ-ਸ਼ਕਤੀ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਟੁੱਟਣ-ਭੱਜਣ ਦਾ ਵਿਰੋਧ ਕਰਦੀਆਂ ਹਨ, ਜਿਸ ਨਾਲ ਵਾਰ-ਵਾਰ ਬਦਲਣ ਦੀ ਜ਼ਰੂਰਤ ਘੱਟ ਜਾਂਦੀ ਹੈ।

- ਪ੍ਰਦਰਸ਼ਨ: ਅਨੁਕੂਲ ਤਾਕਤ ਵਾਲੀਆਂ ਹਲਕੇ ਭਾਰ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ, ਜਿਵੇਂ ਕਿ ਹਨੀਕੌਂਬ ਬਣਤਰਾਂ ਵਾਲੀਆਂ, ਊਰਜਾ ਦੀ ਖਪਤ ਨੂੰ ਘਟਾ ਕੇ ਕਰੱਸ਼ਰ ਦੀ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਦੀਆਂ ਹਨ।

- ਸੁਰੱਖਿਆ: ਮਜ਼ਬੂਤ ਸਮੱਗਰੀ ਸੰਚਾਲਨ ਦੌਰਾਨ ਅਸਫਲਤਾਵਾਂ ਨੂੰ ਰੋਕਦੀ ਹੈ, ਮਸ਼ੀਨਰੀ ਅਤੇ ਇਸਦੇ ਸੰਚਾਲਕਾਂ ਦੋਵਾਂ ਦੀ ਸੁਰੱਖਿਆ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ।

ਸਨਰਾਈਜ਼ ਮਸ਼ੀਨਰੀ ਕੰਪਨੀ, ਲਿਮਟਿਡ ਵਿਖੇ, ਅਸੀਂ ਸਮੱਗਰੀ ਦੀ ਗੁਣਵੱਤਾ ਦੀ ਮਹੱਤਤਾ 'ਤੇ ਜ਼ੋਰ ਦਿੰਦੇ ਹਾਂ। ਸਾਡੀ ਸਖਤ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਪ੍ਰਕਿਰਿਆ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਹਰੇਕ ਪਿਟਮੈਨ ਟਿਕਾਊਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਲਈ ਉੱਚਤਮ ਮਿਆਰਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।

ਕਾਸਟਿੰਗ ਅਤੇ ਫੋਰਜਿੰਗ ਤਕਨੀਕਾਂ ਦਾ ਸੰਖੇਪ ਜਾਣਕਾਰੀ

ਪਿਟਮੈਨ ਕੰਪੋਨੈਂਟਸ ਦੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਜਾਂ ਤਾਂ ਕਾਸਟਿੰਗ ਜਾਂ ਫੋਰਜਿੰਗ ਸ਼ਾਮਲ ਹੁੰਦੀ ਹੈ, ਹਰੇਕ ਵਿਲੱਖਣ ਫਾਇਦੇ ਪੇਸ਼ ਕਰਦਾ ਹੈ:

-

ਕਾਸਟਿੰਗ:

- ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਤਕਨੀਕਾਂ ਨਿਰਮਾਤਾਵਾਂ ਨੂੰ ਉੱਚ ਸ਼ੁੱਧਤਾ ਨਾਲ ਗੁੰਝਲਦਾਰ ਆਕਾਰ ਬਣਾਉਣ ਦੀ ਆਗਿਆ ਦਿੰਦੀਆਂ ਹਨ।

- ਇਹ ਵਿਧੀ ਹਿੱਸੇ ਦੀ ਬਣਤਰ ਵਿੱਚ ਇਕਸਾਰਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ, ਇਸਦੀ ਤਾਕਤ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ।

- ਕਾਸਟਿੰਗ ਨਾਲ ਹਨੀਕੌਂਬ ਸਟ੍ਰਕਚਰ ਵਰਗੀਆਂ ਡਿਜ਼ਾਈਨ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਵੀ ਸ਼ਾਮਲ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਜੋ ਤਾਕਤ ਬਣਾਈ ਰੱਖਦੇ ਹੋਏ ਭਾਰ ਘਟਾਉਂਦੇ ਹਨ।

-

ਫੋਰਜਿੰਗ:

- ਫੋਰਜਿੰਗ ਵਿੱਚ ਉੱਚ ਦਬਾਅ ਹੇਠ ਸਮੱਗਰੀ ਨੂੰ ਆਕਾਰ ਦੇਣਾ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਇੱਕ ਸੰਘਣਾ ਅਤੇ ਮਜ਼ਬੂਤ ਹਿੱਸਾ ਬਣਦਾ ਹੈ।

- ਇਹ ਤਕਨੀਕ ਪਿਟਮੈਨ ਦੀ ਝੁਕਣ ਅਤੇ ਪ੍ਰਭਾਵ ਬਲਾਂ ਦਾ ਸਾਹਮਣਾ ਕਰਨ ਦੀ ਸਮਰੱਥਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਂਦੀ ਹੈ।

- ਜਾਅਲੀ ਪਿਟਮੈਨ ਅਕਸਰ ਉੱਤਮ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦਾ ਪ੍ਰਦਰਸ਼ਨ ਕਰਦੇ ਹਨ, ਜੋ ਉਹਨਾਂ ਨੂੰ ਭਾਰੀ-ਡਿਊਟੀ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਆਦਰਸ਼ ਬਣਾਉਂਦੇ ਹਨ।

ਦੋਵਾਂ ਤਕਨੀਕਾਂ ਲਈ ਉੱਨਤ ਔਜ਼ਾਰਾਂ ਅਤੇ ਮੁਹਾਰਤ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਸਨਰਾਈਜ਼ ਮਸ਼ੀਨਰੀ ਕੰਪਨੀ, ਲਿਮਟਿਡ ਵਿਖੇ, ਅਸੀਂ ਪਿਟਮੈਨ ਕੰਪੋਨੈਂਟ ਤਿਆਰ ਕਰਨ ਲਈ ਅਤਿ-ਆਧੁਨਿਕ ਉਪਕਰਣਾਂ ਅਤੇ ਹੁਨਰਮੰਦ ਪੇਸ਼ੇਵਰਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ ਜੋ ਆਧੁਨਿਕ ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰਾਂ ਦੀਆਂ ਮੰਗਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ।

ਕਦਮ-ਦਰ-ਕਦਮ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ

ਇੱਕ ਦੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆਜਬਾੜੇ ਦਾ ਕਰੱਸ਼ਰ ਪਿਟਮੈਨਇਸ ਵਿੱਚ ਕਈ ਮਹੱਤਵਪੂਰਨ ਕਦਮ ਸ਼ਾਮਲ ਹਨ। ਹਰੇਕ ਕਦਮ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਕੰਪੋਨੈਂਟ ਟਿਕਾਊਤਾ, ਸ਼ੁੱਧਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਦੇ ਉੱਚਤਮ ਮਿਆਰਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ। ਆਓ ਇਸ ਪ੍ਰਕਿਰਿਆ ਦੀ ਵਿਸਥਾਰ ਵਿੱਚ ਪੜਚੋਲ ਕਰੀਏ।

ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਅਤੇ ਤਿਆਰੀ

ਕੱਚੇ ਮਾਲ ਦੀ ਸੋਰਸਿੰਗ ਅਤੇ ਜਾਂਚ

ਇਹ ਯਾਤਰਾ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਕੱਚੇ ਮਾਲ ਦੀ ਸੋਰਸਿੰਗ ਨਾਲ ਸ਼ੁਰੂ ਹੁੰਦੀ ਹੈ। ਸਨਰਾਈਜ਼ ਮਸ਼ੀਨਰੀ ਕੰਪਨੀ, ਲਿਮਟਿਡ ਵਿਖੇ, ਅਸੀਂ ਕਾਸਟ ਸਟੀਲ, ਕਾਸਟ ਆਇਰਨ, ਅਤੇ ਉੱਚ ਮੈਂਗਨੀਜ਼ ਸਟੀਲ ਵਰਗੀਆਂ ਸਮੱਗਰੀਆਂ ਨੂੰ ਤਰਜੀਹ ਦਿੰਦੇ ਹਾਂ। ਇਹ ਸਮੱਗਰੀ ਆਪਣੀ ਤਾਕਤ ਅਤੇ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਲਈ ਜਾਣੀ ਜਾਂਦੀ ਹੈ। ਉਤਪਾਦਨ ਤੋਂ ਪਹਿਲਾਂ, ਅਸੀਂ ਕੱਚੇ ਮਾਲ ਦੇ ਹਰੇਕ ਬੈਚ ਦੀ ਜਾਂਚ ਕਰਦੇ ਹਾਂ ਤਾਂ ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਉਹ ਸਖ਼ਤ ਗੁਣਵੱਤਾ ਮਾਪਦੰਡਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ। ਟੈਸਟ ਟੈਂਸਿਲ ਤਾਕਤ, ਕਠੋਰਤਾ ਅਤੇ ਰਸਾਇਣਕ ਰਚਨਾ ਵਰਗੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ 'ਤੇ ਕੇਂਦ੍ਰਤ ਕਰਦੇ ਹਨ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਪਿਟਮੈਨ ਓਪਰੇਸ਼ਨ ਦੌਰਾਨ ਆਉਣ ਵਾਲੀਆਂ ਭਾਰੀ ਸ਼ਕਤੀਆਂ ਨੂੰ ਸਹਿ ਸਕਦਾ ਹੈ।

ਕਾਸਟਿੰਗ ਜਾਂ ਫੋਰਜਿੰਗ ਲਈ ਸਮੱਗਰੀ ਤਿਆਰ ਕਰਨਾ

ਇੱਕ ਵਾਰ ਜਦੋਂ ਕੱਚਾ ਮਾਲ ਟੈਸਟਿੰਗ ਪਾਸ ਕਰ ਲੈਂਦਾ ਹੈ, ਤਾਂ ਅਸੀਂ ਉਹਨਾਂ ਨੂੰ ਅਗਲੇ ਪੜਾਅ ਲਈ ਤਿਆਰ ਕਰਦੇ ਹਾਂ। ਕਾਸਟਿੰਗ ਲਈ, ਅਸੀਂ ਇੱਕ ਸਮਾਨ ਰਚਨਾ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਸਮੱਗਰੀ ਨੂੰ ਸਹੀ ਤਾਪਮਾਨ 'ਤੇ ਪਿਘਲਾ ਦਿੰਦੇ ਹਾਂ। ਫੋਰਜਿੰਗ ਲਈ, ਅਸੀਂ ਸਮੱਗਰੀ ਨੂੰ ਆਕਾਰ ਦੇਣ ਲਈ ਨਰਮ ਬਣਾਉਣ ਲਈ ਗਰਮ ਕਰਦੇ ਹਾਂ। ਸਹੀ ਤਿਆਰੀ ਨੁਕਸ ਨੂੰ ਘੱਟ ਕਰਦੀ ਹੈ ਅਤੇ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਅੰਤਿਮ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਇਕਸਾਰ ਹੋਵੇ।

ਪਿਟਮੈਨ ਨੂੰ ਕਾਸਟ ਕਰਨਾ ਜਾਂ ਫੋਰਜ ਕਰਨਾ

ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਤਕਨੀਕਾਂ

ਕਾਸਟਿੰਗ ਪਿਟਮੈਨ ਕੰਪੋਨੈਂਟ ਬਣਾਉਣ ਲਈ ਇੱਕ ਪ੍ਰਸਿੱਧ ਤਰੀਕਾ ਹੈ। ਅਸੀਂ ਗੁੰਝਲਦਾਰ ਆਕਾਰਾਂ ਅਤੇ ਵਿਸਤ੍ਰਿਤ ਡਿਜ਼ਾਈਨਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ। ਇਹ ਵਿਧੀ ਸਾਨੂੰ ਹਨੀਕੌਂਬ ਸਟ੍ਰਕਚਰ ਵਰਗੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ, ਜੋ ਭਾਰ ਘਟਾਉਂਦੇ ਹੋਏ ਤਾਕਤ ਵਧਾਉਂਦੀਆਂ ਹਨ। ਕਾਸਟਿੰਗ ਦੌਰਾਨ, ਅਸੀਂ ਅੰਦਰੂਨੀ ਤਣਾਅ ਨੂੰ ਰੋਕਣ ਅਤੇ ਢਾਂਚਾਗਤ ਇਕਸਾਰਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕੂਲਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਧਿਆਨ ਨਾਲ ਕੰਟਰੋਲ ਕਰਦੇ ਹਾਂ।

ਵਧੀ ਹੋਈ ਤਾਕਤ ਲਈ ਫੋਰਜਿੰਗ ਦੇ ਤਰੀਕੇ

ਫੋਰਜਿੰਗ ਵਿੱਚ ਉੱਚ ਦਬਾਅ ਹੇਠ ਗਰਮ ਸਮੱਗਰੀ ਨੂੰ ਆਕਾਰ ਦੇਣਾ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ। ਇਹ ਵਿਧੀ ਇੱਕ ਸੰਘਣਾ ਅਤੇ ਮਜ਼ਬੂਤ ਪਿਟਮੈਨ ਪੈਦਾ ਕਰਦੀ ਹੈ। ਫੋਰਜਡ ਹਿੱਸੇ ਉੱਤਮ ਮਕੈਨੀਕਲ ਗੁਣਾਂ ਦਾ ਪ੍ਰਦਰਸ਼ਨ ਕਰਦੇ ਹਨ, ਜੋ ਉਹਨਾਂ ਨੂੰ ਭਾਰੀ-ਡਿਊਟੀ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਆਦਰਸ਼ ਬਣਾਉਂਦੇ ਹਨ। ਸਨਰਾਈਜ਼ ਮਸ਼ੀਨਰੀ ਕੰਪਨੀ, ਲਿਮਟਿਡ ਵਿਖੇ, ਅਸੀਂ ਸਟੀਕ ਮਾਪ ਅਤੇ ਬੇਮਿਸਾਲ ਤਾਕਤ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਉੱਨਤ ਫੋਰਜਿੰਗ ਉਪਕਰਣਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ।

ਮਸ਼ੀਨਿੰਗ ਅਤੇ ਆਕਾਰ ਦੇਣਾ

ਸਹੀ ਮਾਪ ਅਤੇ ਸਹਿਣਸ਼ੀਲਤਾ ਪ੍ਰਾਪਤ ਕਰਨਾ

ਕਾਸਟਿੰਗ ਜਾਂ ਫੋਰਜਿੰਗ ਤੋਂ ਬਾਅਦ, ਪਿਟਮੈਨ ਸਹੀ ਮਾਪ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਮਸ਼ੀਨਿੰਗ ਕਰਦਾ ਹੈ। ਅਸੀਂ ਸਖ਼ਤ ਸਹਿਣਸ਼ੀਲਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਅਤਿ-ਆਧੁਨਿਕ CNC ਮਸ਼ੀਨਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ। ਇਹ ਕਦਮ ਹੋਰ ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਹਿੱਸਿਆਂ ਨਾਲ ਸਹਿਜ ਏਕੀਕਰਨ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਸਹੀ ਮਸ਼ੀਨਿੰਗ ਪਿਟਮੈਨ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ।

ਉੱਨਤ ਮਸ਼ੀਨਿੰਗ ਔਜ਼ਾਰ ਅਤੇ ਤਕਨੀਕਾਂ

ਅਸੀਂ ਪਿਟਮੈਨ ਨੂੰ ਸੰਪੂਰਨਤਾ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਉੱਨਤ ਔਜ਼ਾਰਾਂ ਅਤੇ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ। ਸਾਡੇ ਹੁਨਰਮੰਦ ਟੈਕਨੀਸ਼ੀਅਨ ਕੰਪੋਨੈਂਟ ਨੂੰ ਸੁਧਾਰਨ ਲਈ ਖਰਾਦ, ਮਿਲਿੰਗ ਮਸ਼ੀਨਾਂ ਅਤੇ ਗ੍ਰਾਈਂਡਰ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ। ਇਹ ਪ੍ਰਕਿਰਿਆ ਨਿਰਵਿਘਨ ਸਤਹਾਂ ਅਤੇ ਸਟੀਕ ਫਿੱਟ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ, ਜੋ ਕਿ ਕੁਸ਼ਲ ਸੰਚਾਲਨ ਲਈ ਜ਼ਰੂਰੀ ਹਨ। ਹਰ ਵੇਰਵੇ 'ਤੇ ਧਿਆਨ ਕੇਂਦਰਿਤ ਕਰਕੇ, ਅਸੀਂ ਪਿਟਮੈਨ ਕੰਪੋਨੈਂਟ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਾਂ ਜੋ ਉਦਯੋਗ ਦੇ ਮਿਆਰਾਂ ਤੋਂ ਵੱਧ ਹਨ।

ਗਰਮੀ ਦਾ ਇਲਾਜ

ਹੀਟ ਟ੍ਰੀਟਮੈਂਟ ਰਾਹੀਂ ਪਿਟਮੈਨ ਨੂੰ ਮਜ਼ਬੂਤ ਕਰਨਾ

ਹੀਟ ਟ੍ਰੀਟਮੈਂਟ ਜੌ ਕਰੱਸ਼ਰ ਪਿਟਮੈਨ ਦੀ ਤਾਕਤ ਅਤੇ ਟਿਕਾਊਤਾ ਨੂੰ ਵਧਾਉਣ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦਾ ਹੈ। ਹੀਟਿੰਗ ਅਤੇ ਕੂਲਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਨੂੰ ਧਿਆਨ ਨਾਲ ਨਿਯੰਤਰਿਤ ਕਰਕੇ, ਅਸੀਂ ਸਮੱਗਰੀ ਦੀਆਂ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਿੱਚ ਕਾਫ਼ੀ ਸੁਧਾਰ ਕਰ ਸਕਦੇ ਹਾਂ। ਸਨਰਾਈਜ਼ ਮਸ਼ੀਨਰੀ ਕੰਪਨੀ, ਲਿਮਟਿਡ ਵਿਖੇ, ਅਸੀਂ ਇਸ ਕਦਮ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣ 'ਤੇ ਧਿਆਨ ਕੇਂਦਰਿਤ ਕਰਦੇ ਹਾਂ ਤਾਂ ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਪਿਟਮੈਨ ਓਪਰੇਸ਼ਨ ਦੌਰਾਨ ਆਉਣ ਵਾਲੀਆਂ ਭਾਰੀ ਸ਼ਕਤੀਆਂ ਦਾ ਸਾਹਮਣਾ ਕਰ ਸਕੇ।

ਗਰਮੀ ਦੇ ਇਲਾਜ ਦੀ ਪ੍ਰਕਿਰਿਆ ਸਮੱਗਰੀ ਦੀ ਅੰਦਰੂਨੀ ਬਣਤਰ ਨੂੰ ਬਦਲ ਦਿੰਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਇਹ ਸਖ਼ਤ ਅਤੇ ਪਹਿਨਣ ਲਈ ਵਧੇਰੇ ਰੋਧਕ ਬਣ ਜਾਂਦੀ ਹੈ। ਉਦਾਹਰਨ ਲਈ, ਖਾਸ ਤਾਪਮਾਨ ਅਤੇ ਮਿਆਦਾਂ ਨੂੰ ਲਾਗੂ ਕਰਕੇ, ਅਸੀਂ ਉੱਚ ਮੈਂਗਨੀਜ਼ ਸਟੀਲ ਦੀ ਲਚਕਤਾ ਨੂੰ ਬਣਾਈ ਰੱਖਦੇ ਹੋਏ ਇਸਦੀ ਕਠੋਰਤਾ ਨੂੰ ਵਧਾ ਸਕਦੇ ਹਾਂ। ਇਹ ਸੰਤੁਲਨ ਪਿਟਮੈਨ ਵਰਗੇ ਹਿੱਸਿਆਂ ਲਈ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ, ਜਿਨ੍ਹਾਂ ਨੂੰ ਬਿਨਾਂ ਝੁਕਣ ਜਾਂ ਟੁੱਟਣ ਦੇ ਸੰਕੁਚਨ ਅਤੇ ਖਿੱਚਣ ਦੀਆਂ ਸ਼ਕਤੀਆਂ ਦੋਵਾਂ ਨੂੰ ਸਹਿਣਾ ਪੈਂਦਾ ਹੈ।

ਸਾਡੀ ਟੀਮ ਗਰਮੀ ਦੇ ਇਲਾਜ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਹਰ ਪੜਾਅ ਦੀ ਨਿਗਰਾਨੀ ਕਰਨ ਲਈ ਉੱਨਤ ਉਪਕਰਣਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ। ਇਹ ਸ਼ੁੱਧਤਾ ਇਕਸਾਰ ਨਤੀਜੇ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ, ਨੁਕਸਾਂ ਦੇ ਜੋਖਮ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ ਅਤੇ ਪਿਟਮੈਨ ਦੀ ਉਮਰ ਵਧਾਉਂਦੀ ਹੈ। ਗਰਮੀ ਦੇ ਇਲਾਜ ਦੁਆਰਾ ਸਮੱਗਰੀ ਨੂੰ ਮਜ਼ਬੂਤ ਕਰਕੇ, ਅਸੀਂ ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਦੀ ਸਮੁੱਚੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਵਧਾਉਂਦੇ ਹਾਂ।

ਆਮ ਗਰਮੀ ਇਲਾਜ ਪ੍ਰਕਿਰਿਆਵਾਂ

ਅਸੀਂ ਪਿਟਮੈਨ ਵਿੱਚ ਲੋੜੀਂਦੇ ਗੁਣ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਕਈ ਗਰਮੀ ਇਲਾਜ ਵਿਧੀਆਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ। ਹਰੇਕ ਪ੍ਰਕਿਰਿਆ ਇੱਕ ਖਾਸ ਉਦੇਸ਼ ਦੀ ਪੂਰਤੀ ਕਰਦੀ ਹੈ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਭਾਗ ਗੁਣਵੱਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਦੇ ਉੱਚਤਮ ਮਿਆਰਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ:

- ਐਨੀਲਿੰਗ: ਇਸ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਸਮੱਗਰੀ ਨੂੰ ਇੱਕ ਖਾਸ ਤਾਪਮਾਨ 'ਤੇ ਗਰਮ ਕਰਨਾ ਅਤੇ ਫਿਰ ਇਸਨੂੰ ਹੌਲੀ-ਹੌਲੀ ਠੰਡਾ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ। ਐਨੀਲਿੰਗ ਅੰਦਰੂਨੀ ਤਣਾਅ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ, ਮਸ਼ੀਨੀ ਯੋਗਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਦੀ ਹੈ, ਅਤੇ ਸਮੱਗਰੀ ਦੀ ਕਠੋਰਤਾ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ।

- ਬੁਝਾਉਣਾ: ਗਰਮ ਕੀਤੀ ਸਮੱਗਰੀ ਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਠੰਢਾ ਕਰਕੇ, ਬੁਝਾਉਣ ਨਾਲ ਕਠੋਰਤਾ ਅਤੇ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਵਧਦਾ ਹੈ। ਇਹ ਤਰੀਕਾ ਖਾਸ ਤੌਰ 'ਤੇ ਉੱਚ ਮੈਂਗਨੀਜ਼ ਸਟੀਲ ਪਿਟਮੈਨ ਲਈ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹੈ।

- ਟੈਂਪਰਿੰਗ: ਬੁਝਾਉਣ ਤੋਂ ਬਾਅਦ, ਟੈਂਪਰਿੰਗ ਵਿੱਚ ਸਮੱਗਰੀ ਨੂੰ ਘੱਟ ਤਾਪਮਾਨ 'ਤੇ ਦੁਬਾਰਾ ਗਰਮ ਕਰਨਾ ਅਤੇ ਫਿਰ ਇਸਨੂੰ ਦੁਬਾਰਾ ਠੰਡਾ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ। ਇਹ ਕਦਮ ਕਠੋਰਤਾ ਅਤੇ ਲਚਕਤਾ ਨੂੰ ਸੰਤੁਲਿਤ ਕਰਦਾ ਹੈ, ਭੁਰਭੁਰਾਪਨ ਨੂੰ ਰੋਕਦਾ ਹੈ।

- ਸਧਾਰਣਕਰਨ: ਇਹ ਪ੍ਰਕਿਰਿਆ ਸਮੱਗਰੀ ਦੇ ਅਨਾਜ ਢਾਂਚੇ ਨੂੰ ਸੁਧਾਰਦੀ ਹੈ, ਇਸਦੀ ਤਾਕਤ ਅਤੇ ਇਕਸਾਰਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਦੀ ਹੈ। ਸਧਾਰਣਕਰਨ ਪਿਟਮੈਨ ਦੀ ਗਤੀਸ਼ੀਲ ਤਾਕਤਾਂ ਦਾ ਸਾਹਮਣਾ ਕਰਨ ਦੀ ਸਮਰੱਥਾ ਨੂੰ ਵੀ ਵਧਾਉਂਦਾ ਹੈ।

ਸਨਰਾਈਜ਼ ਮਸ਼ੀਨਰੀ ਕੰਪਨੀ, ਲਿਮਟਿਡ ਵਿਖੇ, ਅਸੀਂ ਗਰਮੀ ਦੇ ਇਲਾਜ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਹਰੇਕ ਪਿਟਮੈਨ ਦੀਆਂ ਖਾਸ ਜ਼ਰੂਰਤਾਂ ਅਨੁਸਾਰ ਤਿਆਰ ਕਰਦੇ ਹਾਂ। ਇਹ ਅਨੁਕੂਲਤਾ ਸਭ ਤੋਂ ਵੱਧ ਮੰਗ ਵਾਲੀਆਂ ਸਥਿਤੀਆਂ ਵਿੱਚ ਵੀ, ਸਰਵੋਤਮ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਟਿਕਾਊਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ।

ਅਸੈਂਬਲੀ ਅਤੇ ਫਿਨਿਸ਼ਿੰਗ

ਪਿਟਮੈਨ ਕੰਪੋਨੈਂਟ ਦੀ ਅੰਤਿਮ ਅਸੈਂਬਲੀ

ਇੱਕ ਵਾਰ ਹੀਟ ਟ੍ਰੀਟਮੈਂਟ ਪ੍ਰਕਿਰਿਆ ਪੂਰੀ ਹੋ ਜਾਣ ਤੋਂ ਬਾਅਦ, ਅਸੀਂ ਅਸੈਂਬਲੀ ਪੜਾਅ 'ਤੇ ਜਾਂਦੇ ਹਾਂ। ਇਸ ਪੜਾਅ ਦੌਰਾਨ, ਅਸੀਂ ਪਿਟਮੈਨ ਨੂੰ ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਦੇ ਹੋਰ ਜ਼ਰੂਰੀ ਹਿੱਸਿਆਂ ਨਾਲ ਜੋੜਦੇ ਹਾਂ। ਇੱਥੇ ਸ਼ੁੱਧਤਾ ਮੁੱਖ ਹੈ, ਕਿਉਂਕਿ ਛੋਟੀਆਂ ਗਲਤੀਆਂ ਵੀ ਮਸ਼ੀਨ ਦੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੀਆਂ ਹਨ।

ਸਾਡੇ ਹੁਨਰਮੰਦ ਟੈਕਨੀਸ਼ੀਅਨ ਪਿਟਮੈਨ ਅਤੇ ਟੌਗਲ ਪਲੇਟ ਅਤੇ ਐਕਸੈਂਟਰੀ ਸ਼ਾਫਟ ਵਰਗੇ ਹਿੱਸਿਆਂ ਵਿਚਕਾਰ ਸੰਪੂਰਨ ਫਿੱਟ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਉੱਨਤ ਔਜ਼ਾਰਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ। ਅਸੀਂ ਇਸ ਪੜਾਅ 'ਤੇ ਇਹ ਪੁਸ਼ਟੀ ਕਰਨ ਲਈ ਪੂਰੀ ਤਰ੍ਹਾਂ ਜਾਂਚ ਵੀ ਕਰਦੇ ਹਾਂ ਕਿ ਸਾਰੇ ਕਨੈਕਸ਼ਨ ਸੁਰੱਖਿਅਤ ਹਨ ਅਤੇ ਸਾਡੇ ਸਖ਼ਤ ਗੁਣਵੱਤਾ ਮਾਪਦੰਡਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ। ਅਸੈਂਬਲੀ ਦੌਰਾਨ ਸ਼ੁੱਧਤਾ 'ਤੇ ਧਿਆਨ ਕੇਂਦਰਿਤ ਕਰਕੇ, ਅਸੀਂ ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਦੇ ਸੁਚਾਰੂ ਸੰਚਾਲਨ ਦੀ ਗਰੰਟੀ ਦਿੰਦੇ ਹਾਂ।

ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਲਈ ਸਤਹ ਪਰਤ

ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਦੇ ਆਖਰੀ ਪੜਾਅ ਵਿੱਚ ਪਿਟਮੈਨ 'ਤੇ ਇੱਕ ਸਤ੍ਹਾ ਦੀ ਪਰਤ ਲਗਾਉਣਾ ਸ਼ਾਮਲ ਹੈ। ਇਹ ਪਰਤ ਕੰਪੋਨੈਂਟ ਦੇ ਘਿਸਣ ਅਤੇ ਖੋਰ ਪ੍ਰਤੀ ਵਿਰੋਧ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ, ਇਸਦੀ ਉਮਰ ਹੋਰ ਵਧਾਉਂਦੀ ਹੈ। ਸਨਰਾਈਜ਼ ਮਸ਼ੀਨਰੀ ਕੰਪਨੀ, ਲਿਮਟਿਡ ਵਿਖੇ, ਅਸੀਂ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀਆਂ ਕੋਟਿੰਗਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ ਜੋ ਪਿਟਮੈਨ ਦੇ ਪ੍ਰਦਰਸ਼ਨ ਨਾਲ ਸਮਝੌਤਾ ਕੀਤੇ ਬਿਨਾਂ ਸ਼ਾਨਦਾਰ ਸੁਰੱਖਿਆ ਪ੍ਰਦਾਨ ਕਰਦੀਆਂ ਹਨ।

ਉਦਾਹਰਣ ਵਜੋਂ, ਅਸੀਂ ਅਕਸਰ ਕੁਚਲਣ ਦੇ ਕਾਰਜਾਂ ਦੌਰਾਨ ਆਉਣ ਵਾਲੀਆਂ ਘ੍ਰਿਣਾਯੋਗ ਸ਼ਕਤੀਆਂ ਦਾ ਸਾਹਮਣਾ ਕਰਨ ਲਈ ਤਿਆਰ ਕੀਤੀਆਂ ਗਈਆਂ ਵਿਸ਼ੇਸ਼ ਕੋਟਿੰਗਾਂ ਲਗਾਉਂਦੇ ਹਾਂ। ਇਹ ਕੋਟਿੰਗਾਂ ਇੱਕ ਰੁਕਾਵਟ ਬਣਾਉਂਦੀਆਂ ਹਨ ਜੋ ਸਤ੍ਹਾ ਦੇ ਨੁਕਸਾਨ ਨੂੰ ਘੱਟ ਕਰਦੀਆਂ ਹਨ, ਰੱਖ-ਰਖਾਅ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਅਤੇ ਡਾਊਨਟਾਈਮ ਨੂੰ ਘਟਾਉਂਦੀਆਂ ਹਨ। ਉੱਨਤ ਸਤਹ ਇਲਾਜਾਂ ਵਿੱਚ ਨਿਵੇਸ਼ ਕਰਕੇ, ਅਸੀਂ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਾਂ ਕਿ ਪਿਟਮੈਨ ਆਪਣੀ ਸੇਵਾ ਜੀਵਨ ਦੌਰਾਨ ਭਰੋਸੇਯੋਗ ਅਤੇ ਕੁਸ਼ਲ ਰਹੇ।

ਪਿਟਮੈਨ ਨਿਰਮਾਣ ਵਿੱਚ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ

ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਦੀ ਭਰੋਸੇਯੋਗਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦਾ ਹੈਜਬਾੜੇ ਦਾ ਕਰੱਸ਼ਰ ਪਿਟਮੈਨ. ਸਨਰਾਈਜ਼ ਮਸ਼ੀਨਰੀ ਕੰਪਨੀ, ਲਿਮਟਿਡ ਵਿਖੇ, ਅਸੀਂ ਉਤਪਾਦਨ ਦੇ ਹਰੇਕ ਪੜਾਅ 'ਤੇ ਹਰੇਕ ਹਿੱਸੇ ਦੀ ਜਾਂਚ ਅਤੇ ਜਾਂਚ ਕਰਨ ਲਈ ਇੱਕ ਬਾਰੀਕੀ ਨਾਲ ਪ੍ਰਕਿਰਿਆ ਦੀ ਪਾਲਣਾ ਕਰਦੇ ਹਾਂ। ਇਹ ਗਾਰੰਟੀ ਦਿੰਦਾ ਹੈ ਕਿ ਪਿਟਮੈਨ ਟਿਕਾਊਤਾ, ਸ਼ੁੱਧਤਾ ਅਤੇ ਸੁਰੱਖਿਆ ਦੇ ਉੱਚਤਮ ਮਿਆਰਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।

ਹਰੇਕ ਪੜਾਅ 'ਤੇ ਨਿਰੀਖਣ ਅਤੇ ਜਾਂਚ

ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਅਤੇ ਤਾਕਤ ਦੀ ਜਾਂਚ

ਮੇਰਾ ਮੰਨਣਾ ਹੈ ਕਿ ਸ਼ੁੱਧਤਾ ਇੱਕ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਪਿਟਮੈਨ ਦੀ ਨੀਂਹ ਹੈ। ਨਿਰਮਾਣ ਦੌਰਾਨ, ਅਸੀਂ ਸ਼ੁੱਧਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਉੱਨਤ ਸਾਧਨਾਂ ਨਾਲ ਹਰ ਮਾਪ ਨੂੰ ਮਾਪਦੇ ਹਾਂ। ਸਭ ਤੋਂ ਛੋਟਾ ਭਟਕਣਾ ਵੀ ਪਿਟਮੈਨ ਦੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦਾ ਹੈ। ਕੋਆਰਡੀਨੇਟ ਮਾਪਣ ਵਾਲੀਆਂ ਮਸ਼ੀਨਾਂ (CMM) ਵਰਗੇ ਅਤਿ-ਆਧੁਨਿਕ ਉਪਕਰਣਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ, ਅਸੀਂ ਪੁਸ਼ਟੀ ਕਰਦੇ ਹਾਂ ਕਿ ਮਾਪ ਡਿਜ਼ਾਈਨ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਨਾਲ ਪੂਰੀ ਤਰ੍ਹਾਂ ਇਕਸਾਰ ਹਨ।

ਤਾਕਤ ਦੀ ਜਾਂਚ ਵੀ ਓਨੀ ਹੀ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਪਿਟਮੈਨ ਨੂੰ ਓਪਰੇਸ਼ਨ ਦੌਰਾਨ ਬਹੁਤ ਜ਼ਿਆਦਾ ਬਲਾਂ ਦਾ ਸਾਹਮਣਾ ਕਰਨਾ ਪੈਂਦਾ ਹੈ। ਇਸਦੀ ਟਿਕਾਊਤਾ ਦੀ ਪੁਸ਼ਟੀ ਕਰਨ ਲਈ, ਅਸੀਂ ਸਖ਼ਤ ਤਣਾਅ ਦੇ ਟੈਸਟ ਕਰਦੇ ਹਾਂ। ਇਹ ਟੈਸਟ ਅਸਲ-ਸੰਸਾਰ ਦੀਆਂ ਸਥਿਤੀਆਂ ਦੀ ਨਕਲ ਕਰਦੇ ਹਨ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ ਕਿ ਪਿਟਮੈਨ ਬਿਨਾਂ ਕਿਸੇ ਵਿਗਾੜ ਜਾਂ ਅਸਫਲਤਾ ਦੇ ਭਾਰੀ ਭਾਰ ਨੂੰ ਸੰਭਾਲ ਸਕਦਾ ਹੈ। ਉਦਾਹਰਣ ਵਜੋਂ, ਅਸੀਂ ਝੁਕਣ ਅਤੇ ਪ੍ਰਭਾਵ ਬਲਾਂ ਪ੍ਰਤੀ ਇਸਦੇ ਵਿਰੋਧ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਲਈ ਨਿਯੰਤਰਿਤ ਦਬਾਅ ਲਾਗੂ ਕਰਦੇ ਹਾਂ। ਇਹ ਕਦਮ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਪਿਟਮੈਨ ਅਤਿਅੰਤ ਸਥਿਤੀਆਂ ਵਿੱਚ ਭਰੋਸੇਯੋਗਤਾ ਨਾਲ ਪ੍ਰਦਰਸ਼ਨ ਕਰਦਾ ਹੈ।

ਉਦਯੋਗ ਦੇ ਮਿਆਰਾਂ ਦੀ ਪਾਲਣਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣਾ

ਉਦਯੋਗ ਦੇ ਮਿਆਰਾਂ ਦੀ ਪਾਲਣਾ ਗੁਣਵੱਤਾ ਪ੍ਰਤੀ ਸਾਡੀ ਵਚਨਬੱਧਤਾ ਨੂੰ ਦਰਸਾਉਂਦੀ ਹੈ। ਸਨਰਾਈਜ਼ ਮਸ਼ੀਨਰੀ ਕੰਪਨੀ, ਲਿਮਟਿਡ ਵਿਖੇ, ਅਸੀਂ ISO-ਪ੍ਰਮਾਣਿਤ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੀ ਪਾਲਣਾ ਕਰਦੇ ਹਾਂ। ਇਹ ਮਾਪਦੰਡ ਉਤਪਾਦਨ ਦੇ ਹਰ ਪਹਿਲੂ ਨੂੰ ਮਾਰਗਦਰਸ਼ਨ ਕਰਦੇ ਹਨ, ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਤੋਂ ਲੈ ਕੇ ਅੰਤਿਮ ਨਿਰੀਖਣ ਤੱਕ। ਇਹਨਾਂ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦੀ ਪਾਲਣਾ ਕਰਕੇ, ਅਸੀਂ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਾਂ ਕਿ ਹਰੇਕ ਪਿਟਮੈਨ ਸੁਰੱਖਿਆ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਲਈ ਗਲੋਬਲ ਮਾਪਦੰਡਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।

ਅਸੀਂ ਸਮੱਗਰੀ ਦੀ ਗੁਣਵੱਤਾ ਦੀ ਪੁਸ਼ਟੀ ਕਰਨ ਲਈ ਰਸਾਇਣਕ ਰਚਨਾ ਵਿਸ਼ਲੇਸ਼ਣ ਵੀ ਕਰਦੇ ਹਾਂ। ਇਹ ਕਦਮ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਮਿਸ਼ਰਤ ਧਾਤ ਦੀ ਸਮੱਗਰੀ ਲੋੜੀਂਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨਾਲ ਮੇਲ ਖਾਂਦੀ ਹੈ। ਉਦਾਹਰਣ ਵਜੋਂ, ਉੱਚ ਮੈਂਗਨੀਜ਼ ਸਟੀਲ ਵਿੱਚ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਕਠੋਰਤਾ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਤੱਤਾਂ ਦਾ ਸਹੀ ਸੰਤੁਲਨ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ। ਸਖਤ ਪਾਲਣਾ ਬਣਾਈ ਰੱਖ ਕੇ, ਅਸੀਂ ਪਿਟਮੈਨ ਹਿੱਸੇ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਾਂ ਜੋ ਗਾਹਕਾਂ ਦੀਆਂ ਉਮੀਦਾਂ ਤੋਂ ਵੱਧ ਹਨ।

ਵੰਡ ਤੋਂ ਪਹਿਲਾਂ ਅੰਤਿਮ ਗੁਣਵੱਤਾ ਭਰੋਸਾ

ਸ਼ਿਪਿੰਗ ਤੋਂ ਪਹਿਲਾਂ, ਅਸੀਂ ਇੱਕ ਵਿਆਪਕ ਗੁਣਵੱਤਾ ਜਾਂਚ ਕਰਦੇ ਹਾਂ। ਇਹ ਅੰਤਿਮ ਨਿਰੀਖਣ ਇੱਕ ਸੁਰੱਖਿਆ ਵਜੋਂ ਕੰਮ ਕਰਦਾ ਹੈ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਕੋਈ ਵੀ ਨੁਕਸ ਅਣਦੇਖਿਆ ਨਾ ਜਾਵੇ। ਸਾਡੀ ਟੀਮ ਸਤ੍ਹਾ ਦੀਆਂ ਕਮੀਆਂ, ਢਾਂਚਾਗਤ ਇਕਸਾਰਤਾ ਅਤੇ ਸਹੀ ਅਸੈਂਬਲੀ ਲਈ ਹਰੇਕ ਪਿਟਮੈਨ ਦੀ ਜਾਂਚ ਕਰਦੀ ਹੈ। ਜੇਕਰ ਕੋਈ ਸਮੱਸਿਆ ਆਉਂਦੀ ਹੈ, ਤਾਂ ਅਸੀਂ ਆਪਣੇ ਉੱਚ ਮਿਆਰਾਂ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਲਈ ਇਸਨੂੰ ਤੁਰੰਤ ਹੱਲ ਕਰਦੇ ਹਾਂ।

ਸਤ੍ਹਾ ਦੀ ਸਮਾਪਤੀ 'ਤੇ ਵਿਸ਼ੇਸ਼ ਧਿਆਨ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ। ਇੱਕ ਨਿਰਵਿਘਨ ਅਤੇ ਇਕਸਾਰ ਪਰਤ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ ਅਤੇ ਖੋਰ ਨੂੰ ਰੋਕਦੀ ਹੈ। ਅਸੀਂ ਸੁਰੱਖਿਆ ਪਰਤਾਂ ਲਗਾਉਣ ਲਈ ਉੱਨਤ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹੋਏ ਕਿ ਪਿਟਮੈਨ ਆਪਣੀ ਸੇਵਾ ਜੀਵਨ ਦੌਰਾਨ ਟਿਕਾਊ ਰਹੇ। ਇਹ ਕਦਮ ਨਾ ਸਿਰਫ਼ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਂਦਾ ਹੈ ਬਲਕਿ ਸਾਡੇ ਗਾਹਕਾਂ ਲਈ ਰੱਖ-ਰਖਾਅ ਦੀ ਲਾਗਤ ਨੂੰ ਵੀ ਘਟਾਉਂਦਾ ਹੈ।

ਅੰਤ ਵਿੱਚ, ਅਸੀਂ ਆਵਾਜਾਈ ਦੌਰਾਨ ਨੁਕਸਾਨ ਨੂੰ ਰੋਕਣ ਲਈ ਪਿਟਮੈਨ ਨੂੰ ਸੁਰੱਖਿਅਤ ਢੰਗ ਨਾਲ ਪੈਕ ਕਰਦੇ ਹਾਂ। ਹਰੇਕ ਹਿੱਸੇ ਦੀ ਇਹ ਪੁਸ਼ਟੀ ਕਰਨ ਲਈ ਅੰਤਿਮ ਸਮੀਖਿਆ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਕਿ ਇਹ ਸਾਡੇ ਸਖ਼ਤ ਗੁਣਵੱਤਾ ਮਾਪਦੰਡਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ। ਗੁਣਵੱਤਾ ਭਰੋਸੇ ਨੂੰ ਤਰਜੀਹ ਦੇ ਕੇ, ਅਸੀਂ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਾਂ ਕਿ ਸਾਡੀ ਸਹੂਲਤ ਛੱਡਣ ਵਾਲਾ ਹਰ ਪਿਟਮੈਨ ਬੇਮਿਸਾਲ ਪ੍ਰਦਰਸ਼ਨ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਤਿਆਰ ਹੈ।

ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਪਿਟਮੈਨ ਦੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਹਰ ਪੜਾਅ 'ਤੇ ਸ਼ੁੱਧਤਾ ਅਤੇ ਸਮੱਗਰੀ ਦੀ ਗੁਣਵੱਤਾ ਦੀ ਮਹੱਤਤਾ ਨੂੰ ਦਰਸਾਉਂਦੀ ਹੈ। ਟਿਕਾਊ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਕਰਨ ਤੋਂ ਲੈ ਕੇ ਉੱਨਤ ਕਾਸਟਿੰਗ, ਫੋਰਜਿੰਗ ਅਤੇ ਗਰਮੀ ਦੇ ਇਲਾਜ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰਨ ਤੱਕ, ਹਰ ਕਦਮ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਪਿਟਮੈਨ ਅਨੁਕੂਲ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਬਣਾਈ ਰੱਖਦੇ ਹੋਏ ਬਹੁਤ ਜ਼ਿਆਦਾ ਤਣਾਅ ਸਹਿ ਸਕਦਾ ਹੈ। ਸਖ਼ਤ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਭਰੋਸੇਯੋਗਤਾ ਅਤੇ ਲੰਬੀ ਉਮਰ ਦੀ ਗਰੰਟੀ ਦਿੰਦਾ ਹੈ, ਨੁਕਸਾਂ ਦੇ ਜੋਖਮ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ ਅਤੇ ਕਾਰਜਸ਼ੀਲ ਕੁਸ਼ਲਤਾ ਨੂੰ ਵਧਾਉਂਦਾ ਹੈ। ਇੱਕ ਚੰਗੀ ਤਰ੍ਹਾਂ ਡਿਜ਼ਾਈਨ ਕੀਤਾ ਗਿਆ ਪਿਟਮੈਨ ਨਾ ਸਿਰਫ਼ ਕੁਚਲਣ ਦੀ ਸ਼ਕਤੀ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਂਦਾ ਹੈ ਬਲਕਿ ਭਾਰ ਅਤੇ ਟਿਕਾਊਤਾ ਨੂੰ ਵੀ ਅਨੁਕੂਲ ਬਣਾਉਂਦਾ ਹੈ, ਮੰਗ ਵਾਲੇ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰਾਂ ਦੀ ਸਮੁੱਚੀ ਸਫਲਤਾ ਵਿੱਚ ਯੋਗਦਾਨ ਪਾਉਂਦਾ ਹੈ।

ਅਕਸਰ ਪੁੱਛੇ ਜਾਂਦੇ ਸਵਾਲ

ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਵਿੱਚ ਪਿਟਮੈਨ ਕੀ ਹੁੰਦਾ ਹੈ?

ਪਿਟਮੈਨ ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਦੇ ਮੁੱਖ ਗਤੀਸ਼ੀਲ ਹਿੱਸੇ ਵਜੋਂ ਕੰਮ ਕਰਦਾ ਹੈ। ਇਹ ਐਕਸੈਂਟਰੀ ਸ਼ਾਫਟ ਨੂੰ ਕਰੱਸ਼ਰ ਵਿਧੀ ਨਾਲ ਜੋੜਦਾ ਹੈ, ਸਮੱਗਰੀ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਕੁਚਲਣ ਲਈ ਗਤੀ ਅਤੇ ਬਲ ਨੂੰ ਟ੍ਰਾਂਸਫਰ ਕਰਦਾ ਹੈ। ਇਹ ਕੰਪੋਨੈਂਟ ਕਰੱਸ਼ਰ ਦੀ ਕੁਸ਼ਲਤਾ ਅਤੇ ਸੁਰੱਖਿਆ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦਾ ਹੈ। ਪਿਟਮੈਨ ਤੋਂ ਬਿਨਾਂ, ਜਬਾੜੇ ਦਾ ਕਰੱਸ਼ਰ ਸਹੀ ਢੰਗ ਨਾਲ ਕੰਮ ਨਹੀਂ ਕਰ ਸਕਦਾ।

ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਵਿੱਚ ਪਿਟਮੈਨ ਦੀ ਕੀ ਭੂਮਿਕਾ ਹੈ?

ਪਿਟਮੈਨ ਟੌਗਲ ਪਲੇਟ ਦੁਆਰਾ ਪੈਦਾ ਕੀਤੇ ਗਏ ਬਲ ਨੂੰ ਕਰੱਸ਼ਿੰਗ ਵਿਧੀ ਵਿੱਚ ਟ੍ਰਾਂਸਫਰ ਕਰਦਾ ਹੈ। ਇਹ ਉੱਪਰ ਅਤੇ ਹੇਠਾਂ ਚਲਦਾ ਹੈ ਜਿਵੇਂ ਕਿ ਐਕਸੈਂਟਰੀ ਸ਼ਾਫਟ ਘੁੰਮਦਾ ਹੈ, ਕੁਚਲਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਸਮਰੱਥ ਬਣਾਉਂਦਾ ਹੈ। ਪਿਟਮੈਨ ਓਪਰੇਸ਼ਨ ਦੌਰਾਨ ਸਥਿਰਤਾ ਅਤੇ ਸ਼ੁੱਧਤਾ ਨੂੰ ਵੀ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ। ਇਸਦੀ ਮਜ਼ਬੂਤ ਬਣਤਰ ਇਸਨੂੰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਤਣਾਅ ਅਤੇ ਖਿਚਾਅ ਨੂੰ ਸੰਭਾਲਣ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ, ਇਸਨੂੰ ਕਰੱਸ਼ਰ ਦੇ ਪ੍ਰਦਰਸ਼ਨ ਵਿੱਚ ਇੱਕ ਮੁੱਖ ਹਿੱਸਾ ਬਣਾਉਂਦੀ ਹੈ।

ਪਿਟਮੈਨ ਕਿਵੇਂ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ?

ਪਿਟਮੈਨ ਦੇ ਨਿਰਮਾਣ ਵਿੱਚ ਕਈ ਕਦਮ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ, ਜਿਸ ਵਿੱਚ ਸਮੱਗਰੀ ਦੀ ਚੋਣ, ਕਾਸਟਿੰਗ ਜਾਂ ਫੋਰਜਿੰਗ, ਮਸ਼ੀਨਿੰਗ, ਗਰਮੀ ਦਾ ਇਲਾਜ ਅਤੇ ਅਸੈਂਬਲੀ ਸ਼ਾਮਲ ਹਨ। ਟਿਕਾਊਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕਾਸਟ ਸਟੀਲ ਜਾਂ ਉੱਚ ਮੈਂਗਨੀਜ਼ ਸਟੀਲ ਵਰਗੀਆਂ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਅਤੇ ਫੋਰਜਿੰਗ ਵਰਗੀਆਂ ਉੱਨਤ ਤਕਨੀਕਾਂ ਤਾਕਤ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਵਧਾਉਂਦੀਆਂ ਹਨ। ਗਰਮੀ ਦਾ ਇਲਾਜ ਪਿਟਮੈਨ ਦੇ ਮਕੈਨੀਕਲ ਗੁਣਾਂ ਨੂੰ ਹੋਰ ਬਿਹਤਰ ਬਣਾਉਂਦਾ ਹੈ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਇਹ ਭਾਰੀ ਭਾਰ ਦਾ ਸਾਹਮਣਾ ਕਰ ਸਕਦਾ ਹੈ।

ਪਿਟਮੈਨ ਬਣਾਉਣ ਲਈ ਕਿਹੜੀਆਂ ਸਮੱਗਰੀਆਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ?

ਨਿਰਮਾਤਾ ਪਿਟਮੈਨ ਬਣਾਉਣ ਲਈ ਕਾਸਟ ਸਟੀਲ, ਉੱਚ ਮੈਂਗਨੀਜ਼ ਸਟੀਲ, ਰੱਟਡ ਆਇਰਨ ਅਤੇ ਅਲਾਏ ਸਟੀਲ ਵਰਗੀਆਂ ਸਮੱਗਰੀਆਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ। ਇਹ ਸਮੱਗਰੀ ਸ਼ਾਨਦਾਰ ਤਾਕਤ, ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਟਿਕਾਊਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ। ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਦੀਆਂ ਖਾਸ ਜ਼ਰੂਰਤਾਂ ਅਤੇ ਓਪਰੇਟਿੰਗ ਹਾਲਤਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ।

ਪਿਟਮੈਨ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਕਿਵੇਂ ਸੁਧਾਰਿਆ ਜਾ ਸਕਦਾ ਹੈ?

ਪਿਟਮੈਨ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਵਿੱਚ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣਾ ਸ਼ਾਮਲ ਹੈ। ਕੰਮ ਦੇ ਪੜਾਵਾਂ ਨੂੰ ਘਟਾਉਣਾ, ਉਤਪਾਦਨ ਨੂੰ ਤੇਜ਼ ਕਰਨਾ, ਅਤੇ ਘੱਟ ਸਮੱਗਰੀ ਦੀ ਵਰਤੋਂ ਕੁਸ਼ਲਤਾ ਨੂੰ ਵਧਾ ਸਕਦੀ ਹੈ। ਜਾਲਾਂ ਦੇ ਕਿਨਾਰਿਆਂ ਨੂੰ ਮਸ਼ੀਨ ਕਰਨਾ ਅਤੇ ਪਿਟਮੈਨ ਦੇ ਭਾਰ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣਾ ਇਸਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਵਿੱਚ ਸੁਧਾਰ ਕਰਦਾ ਹੈ। ਨਿਯਮਤ ਨਿਰੀਖਣ ਅਤੇ ਜਾਂਚ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਅੰਤਿਮ ਉਤਪਾਦ ਉੱਚ-ਗੁਣਵੱਤਾ ਦੇ ਮਿਆਰਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।

ਪਿਟਮੈਨ ਲਈ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਕਿਉਂ ਮਹੱਤਵਪੂਰਨ ਹੈ?

ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਪਿਟਮੈਨ ਦੀ ਟਿਕਾਊਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀ ਹੈ। ਉੱਚ-ਸ਼ਕਤੀ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਘਿਸਣ ਅਤੇ ਅੱਥਰੂ ਦਾ ਵਿਰੋਧ ਕਰਦੀਆਂ ਹਨ, ਜਿਸ ਨਾਲ ਵਾਰ-ਵਾਰ ਬਦਲਣ ਦੀ ਜ਼ਰੂਰਤ ਘੱਟ ਜਾਂਦੀ ਹੈ। ਅਨੁਕੂਲ ਤਾਕਤ ਵਾਲੀਆਂ ਹਲਕੇ ਸਮੱਗਰੀਆਂ ਕਰੱਸ਼ਰ ਦੀ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਦੀਆਂ ਹਨ। ਮਜ਼ਬੂਤ ਸਮੱਗਰੀ ਕਾਰਵਾਈ ਦੌਰਾਨ ਅਸਫਲਤਾਵਾਂ ਨੂੰ ਰੋਕ ਕੇ ਸੁਰੱਖਿਆ ਨੂੰ ਵੀ ਯਕੀਨੀ ਬਣਾਉਂਦੀਆਂ ਹਨ।

ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਵਿੱਚ ਮੁੱਖ ਚਲਦਾ ਹਿੱਸਾ ਕੀ ਹੁੰਦਾ ਹੈ?

ਪਿਟਮੈਨ ਜਬਾੜੇ ਦੇ ਕਰੱਸ਼ਰ ਵਿੱਚ ਮੁੱਖ ਹਿੱਲਣ ਵਾਲਾ ਹਿੱਸਾ ਹੁੰਦਾ ਹੈ। ਇਹ ਜਬਾੜੇ ਦੇ ਹਿੱਲਣ ਵਾਲੇ ਪਾਸੇ ਨੂੰ ਬਣਾਉਂਦਾ ਹੈ ਅਤੇ ਪਿੜਾਈ ਵਿਧੀ ਨੂੰ ਚਲਾਉਂਦਾ ਹੈ। ਇਸਦੀ ਗਤੀ ਕਰੱਸ਼ਰ ਨੂੰ ਸਮੱਗਰੀ ਨੂੰ ਛੋਟੇ ਆਕਾਰਾਂ ਵਿੱਚ ਤੋੜਨ ਦੇ ਯੋਗ ਬਣਾਉਂਦੀ ਹੈ।

ਹੀਟ ਟ੍ਰੀਟਮੈਂਟ ਪਿਟਮੈਨ ਨੂੰ ਕਿਵੇਂ ਵਧਾਉਂਦਾ ਹੈ?

ਗਰਮੀ ਦਾ ਇਲਾਜ ਪਿਟਮੈਨ ਨੂੰ ਇਸਦੀ ਅੰਦਰੂਨੀ ਬਣਤਰ ਵਿੱਚ ਬਦਲਾਅ ਕਰਕੇ ਮਜ਼ਬੂਤ ਬਣਾਉਂਦਾ ਹੈ। ਐਨੀਲਿੰਗ, ਕੁਐਂਚਿੰਗ ਅਤੇ ਟੈਂਪਰਿੰਗ ਵਰਗੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਕਠੋਰਤਾ, ਕਠੋਰਤਾ ਅਤੇ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਂਦੀਆਂ ਹਨ। ਇਹ ਇਲਾਜ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ ਕਿ ਪਿਟਮੈਨ ਓਪਰੇਸ਼ਨ ਦੌਰਾਨ ਆਉਣ ਵਾਲੀਆਂ ਭਾਰੀ ਤਾਕਤਾਂ ਨੂੰ ਸਹਿ ਸਕਦਾ ਹੈ।

ਇੱਕ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲਾ ਪਿਟਮੈਨ ਕੀ ਬਣਾਉਂਦਾ ਹੈ?

ਇੱਕ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਪਿਟਮੈਨ ਵਿੱਚ ਮਜ਼ਬੂਤ ਸਮੱਗਰੀ, ਸਟੀਕ ਮਾਪ, ਅਤੇ ਉੱਨਤ ਡਿਜ਼ਾਈਨ ਤੱਤ ਜਿਵੇਂ ਕਿ ਹਨੀਕੌਂਬ ਬਣਤਰ ਹੁੰਦੇ ਹਨ। ਇਹ ਟਿਕਾਊਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਸਖ਼ਤ ਟੈਸਟਿੰਗ ਵਿੱਚੋਂ ਗੁਜ਼ਰਦਾ ਹੈ। ਭਰੋਸੇਯੋਗ ਸਹਾਇਤਾ ਬਿੰਦੂ ਅਤੇ ਸਤਹ ਕੋਟਿੰਗ ਇਸਦੀ ਕੁਸ਼ਲਤਾ ਅਤੇ ਜੀਵਨ ਕਾਲ ਨੂੰ ਹੋਰ ਵਧਾਉਂਦੇ ਹਨ।

ਪਿਟਮੈਨ ਕੰਪੋਨੈਂਟਸ ਲਈ ਸਨਰਾਈਜ਼ ਮਸ਼ੀਨਰੀ ਕੰਪਨੀ ਲਿਮਟਿਡ ਨੂੰ ਕਿਉਂ ਚੁਣੋ?

ਸਨਰਾਈਜ਼ ਮਸ਼ੀਨਰੀ ਕੰਪਨੀ, ਲਿਮਟਿਡ ਵਿਖੇ, ਅਸੀਂ ਗੁਣਵੱਤਾ ਅਤੇ ਸ਼ੁੱਧਤਾ ਨੂੰ ਤਰਜੀਹ ਦਿੰਦੇ ਹਾਂ। 20 ਸਾਲਾਂ ਤੋਂ ਵੱਧ ਦੇ ਤਜ਼ਰਬੇ ਦੇ ਨਾਲ, ਅਸੀਂ ਪਿਟਮੈਨ ਕੰਪੋਨੈਂਟ ਬਣਾਉਣ ਲਈ ਉੱਨਤ ਤਕਨੀਕਾਂ ਅਤੇ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ। ਸਾਡੀ ਸਖਤ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਪ੍ਰਕਿਰਿਆ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਹਰੇਕ ਉਤਪਾਦ ਅੰਤਰਰਾਸ਼ਟਰੀ ਮਾਪਦੰਡਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ। ਅਸੀਂ ਖਾਸ ਗਾਹਕਾਂ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਅਨੁਕੂਲਿਤ ਸੇਵਾਵਾਂ ਵੀ ਪੇਸ਼ ਕਰਦੇ ਹਾਂ, ਜਿਸ ਨਾਲ ਅਸੀਂ ਦੁਨੀਆ ਭਰ ਵਿੱਚ ਇੱਕ ਭਰੋਸੇਯੋਗ ਵਿਕਲਪ ਬਣਦੇ ਹਾਂ।

ਪੋਸਟ ਸਮਾਂ: ਦਸੰਬਰ-30-2024